Iscriviti ai nostri social media per post rapidi

Introduzione alla lavorazione laser nella produzione

La tecnologia di lavorazione laser ha conosciuto un rapido sviluppo ed è ampiamente utilizzata in diversi settori, come quello aerospaziale, automobilistico, elettronico e altri ancora. Svolge un ruolo significativo nel migliorare la qualità dei prodotti, la produttività del lavoro e l'automazione, riducendo al contempo l'inquinamento e il consumo di materiali (Gong, 2012).

Lavorazione laser su materiali metallici e non metallici

L'applicazione principale della lavorazione laser nell'ultimo decennio ha riguardato i materiali metallici, tra cui taglio, saldatura e rivestimento. Tuttavia, il settore si sta espandendo anche a materiali non metallici come tessuti, vetro, plastica, polimeri e ceramica. Ognuno di questi materiali apre nuove opportunità in diversi settori, sebbene disponga già di tecniche di lavorazione consolidate (Yumoto et al., 2017).

Sfide e innovazioni nella lavorazione laser del vetro

Il vetro, con le sue ampie applicazioni in settori come l'automotive, l'edilizia e l'elettronica, rappresenta un'area significativa per la lavorazione laser. I metodi tradizionali di taglio del vetro, che utilizzano utensili in lega dura o diamantati, sono limitati dalla bassa efficienza e dai bordi irregolari. Al contrario, il taglio laser offre un'alternativa più efficiente e precisa. Ciò è particolarmente evidente in settori come la produzione di smartphone, dove il taglio laser viene utilizzato per le coperture degli obiettivi delle fotocamere e per i grandi schermi (Ding et al., 2019).

Lavorazione laser di tipi di vetro di alto valore

Diversi tipi di vetro, come il vetro ottico, il vetro al quarzo e il vetro zaffiro, presentano sfide specifiche a causa della loro natura fragile. Tuttavia, tecniche laser avanzate come l'incisione laser a femtosecondi hanno consentito la lavorazione di precisione di questi materiali (Sun & Flores, 2010).

Influenza della lunghezza d'onda sui processi tecnologici laser

La lunghezza d'onda del laser influenza significativamente il processo, soprattutto per materiali come l'acciaio strutturale. I laser che emettono nelle aree ultraviolette, visibili, infrarosse vicine e lontane sono stati analizzati per la loro densità di potenza critica per la fusione e l'evaporazione (Lazov, Angelov e Teirumnieks, 2019).

Diverse applicazioni basate sulle lunghezze d'onda

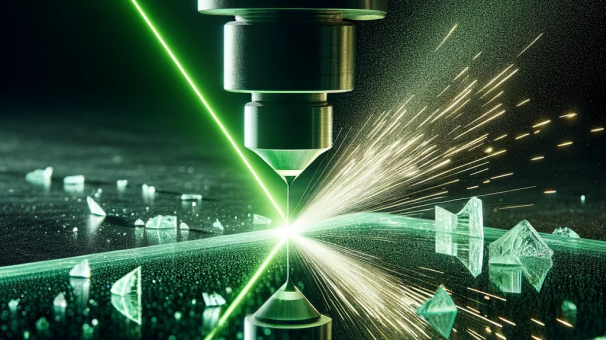

La scelta della lunghezza d'onda del laser non è arbitraria, ma dipende fortemente dalle proprietà del materiale e dal risultato desiderato. Ad esempio, i laser UV (con lunghezze d'onda più corte) sono eccellenti per l'incisione di precisione e la microlavorazione, poiché possono produrre dettagli più fini. Questo li rende ideali per l'industria dei semiconduttori e della microelettronica. Al contrario, i laser a infrarossi sono più efficienti per la lavorazione di materiali più spessi grazie alla loro maggiore capacità di penetrazione, rendendoli adatti ad applicazioni industriali pesanti (Majumdar & Manna, 2013). Analogamente, i laser verdi, che operano tipicamente a una lunghezza d'onda di 532 nm, trovano la loro nicchia in applicazioni che richiedono elevata precisione con un impatto termico minimo. Sono particolarmente efficaci nella microelettronica per attività come la modellazione di circuiti, nelle applicazioni mediche per procedure come la fotocoagulazione e nel settore delle energie rinnovabili per la fabbricazione di celle solari. La lunghezza d'onda unica dei laser verdi li rende anche adatti per la marcatura e l'incisione di diversi materiali, tra cui plastica e metalli, dove sono richiesti un elevato contrasto e un minimo danno superficiale. Questa adattabilità dei laser verdi sottolinea l'importanza della selezione della lunghezza d'onda nella tecnologia laser, garantendo risultati ottimali per materiali e applicazioni specifici.

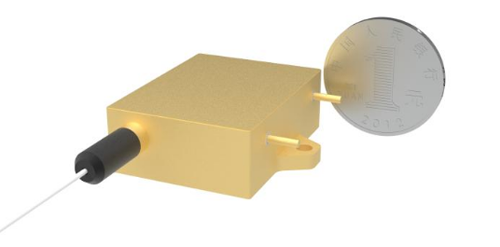

ILLaser verde da 525 nmè un tipo specifico di tecnologia laser caratterizzata dalla sua distinta emissione di luce verde alla lunghezza d'onda di 525 nanometri. I laser verdi a questa lunghezza d'onda trovano applicazione nella fotocoagulazione retinica, dove la loro elevata potenza e precisione risultano vantaggiose. Sono anche potenzialmente utili nella lavorazione dei materiali, in particolare nei settori che richiedono una lavorazione precisa e con impatto termico minimo..Lo sviluppo di diodi laser verdi su substrato di GaN nel piano C verso lunghezze d'onda maggiori, pari a 524-532 nm, segna un progresso significativo nella tecnologia laser. Questo sviluppo è fondamentale per le applicazioni che richiedono specifiche caratteristiche di lunghezza d'onda.

Sorgenti laser a onda continua e a modello bloccato

Per il drogaggio laser delle celle solari a emettitore selettivo, si prendono in considerazione sorgenti laser a onda continua (CW) e quasi-CW modelocked a diverse lunghezze d'onda, come il vicino infrarosso (NIR) a 1064 nm, il verde a 532 nm e l'ultravioletto (UV) a 355 nm. Diverse lunghezze d'onda hanno implicazioni per l'adattabilità e l'efficienza produttiva (Patel et al., 2011).

Laser ad eccimeri per materiali ad ampio band gap

I laser a eccimeri, che operano a una lunghezza d'onda UV, sono adatti per la lavorazione di materiali ad ampio bandgap come il vetro e il polimero rinforzato con fibra di carbonio (CFRP), offrendo elevata precisione e impatto termico minimo (Kobayashi et al., 2017).

Laser Nd:YAG per applicazioni industriali

I laser Nd:YAG, grazie alla loro adattabilità in termini di regolazione della lunghezza d'onda, sono utilizzati in un'ampia gamma di applicazioni. La loro capacità di operare sia a 1064 nm che a 532 nm consente flessibilità nella lavorazione di diversi materiali. Ad esempio, la lunghezza d'onda di 1064 nm è ideale per l'incisione profonda su metalli, mentre la lunghezza d'onda di 532 nm consente un'incisione superficiale di alta qualità su materie plastiche e metalli rivestiti (Moon et al., 1999).

→Prodotti correlati:Laser a stato solido pompato a diodo CW con lunghezza d'onda di 1064 nm

Saldatura laser a fibra ad alta potenza

I laser con lunghezze d'onda prossime ai 1000 nm, caratterizzati da un'ottima qualità del fascio e da un'elevata potenza, vengono utilizzati nella saldatura laser a foro di serratura per i metalli. Questi laser vaporizzano e fondono efficacemente i materiali, producendo saldature di alta qualità (Salminen, Piili e Purtonen, 2010).

Integrazione della lavorazione laser con altre tecnologie

L'integrazione della lavorazione laser con altre tecnologie di produzione, come la placcatura e la fresatura, ha portato a sistemi di produzione più efficienti e versatili. Questa integrazione è particolarmente vantaggiosa in settori come la produzione di utensili e stampi e la riparazione di motori (Nowotny et al., 2010).

Lavorazione laser in settori emergenti

L'applicazione della tecnologia laser si estende a settori emergenti come l'industria dei semiconduttori, dei display e dei film sottili, offrendo nuove capacità e migliorando le proprietà dei materiali, la precisione del prodotto e le prestazioni dei dispositivi (Hwang et al., 2022).

Tendenze future nella lavorazione laser

I futuri sviluppi nella tecnologia di lavorazione laser si concentrano su nuove tecniche di fabbricazione, sul miglioramento della qualità dei prodotti, sulla progettazione di componenti multi-materiale integrati e sull'aumento dei vantaggi economici e procedurali. Tra questi rientrano la produzione rapida laser di strutture con porosità controllata, la saldatura ibrida e il taglio laser di profili di lamiere (Kukreja et al., 2013).

La tecnologia di lavorazione laser, con le sue molteplici applicazioni e le continue innovazioni, sta plasmando il futuro della produzione e della lavorazione dei materiali. La sua versatilità e precisione la rendono uno strumento indispensabile in diversi settori, ampliando i confini dei metodi di produzione tradizionali.

Lazov, L., Angelov, N. e Teirumnieks, E. (2019). METODO PER LA STIMA PRELIMINARE DELLA DENSITÀ DI POTENZA CRITICA NEI PROCESSI TECNOLOGICI LASER.AMBIENTE. TECNOLOGIE. RISORSE. Atti della Conferenza Internazionale Scientifica e Pratica. Collegamento

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. e Bovatsek, J. (2011). Fabbricazione ad alta velocità di celle solari a emettitore selettivo con drogaggio laser utilizzando sorgenti laser a onda continua (CW) da 532 nm e sorgenti laser quasi-CW con Modellock.Collegamento

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J., & Mizoguchi, H. (2017). Lavorazione laser ad alta potenza DUV per vetro e CFRP.Collegamento

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. e Kim, K.-S. (1999). Raddoppio efficiente della frequenza intracavità da un laser Nd:YAG a diodo con riflettore diffusivo e pompaggio laterale utilizzando un cristallo KTP.Collegamento

Salminen, A., Piili, H., & Purtonen, T. (2010). Le caratteristiche della saldatura laser fibra ad alta potenza.Atti dell'Institution of Mechanical Engineers, Parte C: Journal of Mechanical Engineering Science, 224, 1019-1029.Collegamento

Majumdar, J., e Manna, I. (2013). Introduzione alla fabbricazione assistita da laser di materiali.Collegamento

Gong, S. (2012). Indagini e applicazioni della tecnologia avanzata di lavorazione laser.Collegamento

Yumoto, J., Torizuka, K. e Kuroda, R. (2017). Sviluppo di un banco di prova per la produzione laser e di un database per l'elaborazione laser di materiali.La revisione dell'ingegneria laser, 45, 565-570.Collegamento

Ding, Y., Xue, Y., Pang, J., Yang, L.-j., & Hong, M. (2019). Progressi nella tecnologia di monitoraggio in situ per la lavorazione laser.SCIENTIA SINICA Physica, Mechanica & Astronomica. Collegamento

Sun, H. e Flores, K. (2010). Analisi microstrutturale di un vetro metallico sfuso a base di Zr elaborato tramite laser.Transazioni metallurgiche e di materiali A. Collegamento

Nowotny, S., Muenster, R., Scharek, S. e Beyer, E. (2010). Cella laser integrata per la combinazione di rivestimento laser e fresatura.Automazione dell'assemblaggio, 30(1), 36-38.Collegamento

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. e Rao, BT (2013). Tecniche emergenti di lavorazione laser dei materiali per future applicazioni industriali.Collegamento

Hwang, E., Choi, J. e Hong, S. (2022). Processi sottovuoto laser emergenti per una produzione ad alta precisione e resa elevata.scala nanometrica. Collegamento

Data di pubblicazione: 18-01-2024