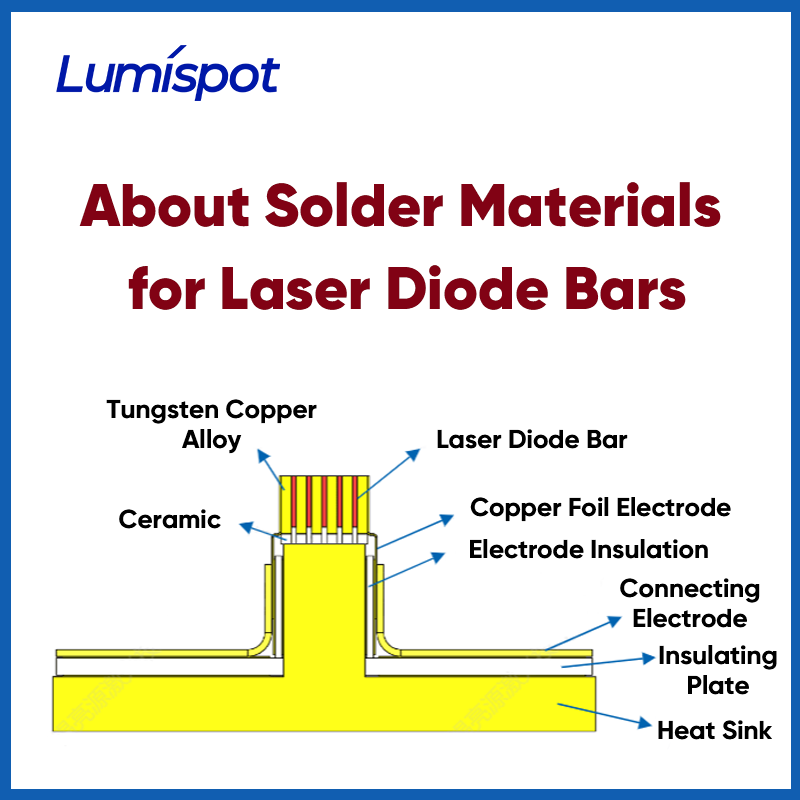

Nella progettazione e produzione di laser a semiconduttore ad alta potenza, le barre di diodi laser fungono da unità principali di emissione luminosa. Le loro prestazioni dipendono non solo dalla qualità intrinseca dei chip laser, ma anche in larga misura dal processo di confezionamento. Tra i vari componenti coinvolti nel confezionamento, i materiali di saldatura svolgono un ruolo fondamentale come interfaccia termica ed elettrica tra il chip e il dissipatore di calore.

1. Il ruolo della saldatura nelle barre dei diodi laser

Le barre a diodo laser integrano in genere più emettitori, con conseguenti elevate densità di potenza e rigorosi requisiti di gestione termica. Per ottenere un'efficiente dissipazione del calore e stabilità strutturale, i materiali di saldatura devono soddisfare i seguenti criteri:

① Elevata conduttività termica:

Garantisce un efficiente trasferimento del calore dal chip laser.

② Buona bagnabilità:

Garantisce una salda adesione tra il chip e il substrato.

③ Punto di fusione appropriato:

Impedisce il riflusso o il degrado durante la successiva elaborazione o operazione.

④ Coefficiente di dilatazione termica compatibile (CTE):

Riduce al minimo lo stress termico sul chip.

⑤ Eccellente resistenza alla fatica:

Prolunga la durata utile del dispositivo.

2. Tipi comuni di saldatura per l'imballaggio delle barre laser

Di seguito sono riportati i tre principali tipi di materiali di saldatura comunemente utilizzati nel confezionamento delle barre di diodi laser:

①Lega oro-stagno (AuSn)

Proprietà:

Composizione eutettica di 80Au/20Sn con punto di fusione di 280°C; elevata conduttività termica e resistenza meccanica.

Vantaggi:

Eccellente stabilità alle alte temperature, lunga durata alla fatica termica, assenza di contaminazione organica, elevata affidabilità

Applicazioni:

Sistemi laser militari, aerospaziali e industriali di fascia alta.

②Indio puro (In)

Proprietà:

Punto di fusione 157°C; morbido e altamente malleabile.

Vantaggi:

Prestazioni di ciclaggio termico superiori, basso stress sul chip, ideale per proteggere strutture fragili, adatto per requisiti di incollaggio a bassa temperatura

Limitazioni:

Tende all'ossidazione; richiede atmosfera inerte durante la lavorazione, minore resistenza meccanica; non è ideale per applicazioni ad alto carico

③Sistemi di saldatura compositi (ad esempio, AuSn + In)

Struttura:

In genere, l'AuSn viene utilizzato sotto il chip per un fissaggio più robusto, mentre l'In viene applicato sopra per una migliore protezione termica.

Vantaggi:

Combina un'elevata affidabilità con la riduzione dello stress, migliora la durata complessiva dell'imballaggio, si adatta bene a diversi ambienti operativi

3. Impatto della qualità della saldatura sulle prestazioni del dispositivo

La selezione del materiale di saldatura e il controllo del processo influenzano in modo significativo le prestazioni elettro-ottiche e la stabilità a lungo termine dei dispositivi laser:

| Fattore di saldatura | Impatto sul dispositivo |

| Uniformità dello strato di saldatura | Influisce sulla distribuzione del calore e sulla consistenza della potenza ottica |

| Rapporto dei vuoti | I vuoti più alti portano ad una maggiore resistenza termica e ad un surriscaldamento localizzato |

| Purezza della lega | Influenza la stabilità di fusione e la diffusione intermetallica |

| Bagnabilità interfacciale | Determina la forza di legame e la conduttività termica dell'interfaccia |

In caso di funzionamento continuo ad alta potenza, anche piccoli difetti di saldatura possono causare un accumulo termico, con conseguente degrado delle prestazioni o guasto del dispositivo. Pertanto, la scelta di saldature di alta qualità e l'implementazione di processi di saldatura precisi sono fondamentali per ottenere un packaging laser altamente affidabile.

4. Tendenze e sviluppi futuri

Con la continua penetrazione delle tecnologie laser nei processi industriali, nella chirurgia medica, nel LiDAR e in altri campi, i materiali di saldatura per il confezionamento laser si stanno evolvendo nelle seguenti direzioni:

①Saldatura a bassa temperatura:

Per l'integrazione con materiali termosensibili

②Saldatura senza piombo:

Per soddisfare la normativa RoHS e altre normative ambientali

③Materiali di interfaccia termica ad alte prestazioni (TIM):

Per ridurre ulteriormente la resistenza termica

④Tecnologie di microsaldatura:

Per supportare la miniaturizzazione e l'integrazione ad alta densità

5. Conclusion

Sebbene di piccole dimensioni, i materiali di saldatura sono i connettori essenziali che garantiscono le prestazioni e l'affidabilità dei dispositivi laser ad alta potenza. Nel confezionamento delle barre di diodi laser, la selezione della lega saldante corretta e l'ottimizzazione del processo di saldatura sono essenziali per ottenere un funzionamento stabile a lungo termine.

6. Chi siamo

Lumispot si impegna a fornire ai clienti componenti laser e soluzioni di packaging professionali e affidabili. Grazie alla nostra vasta esperienza nella selezione dei materiali di saldatura, nella progettazione della gestione termica e nella valutazione dell'affidabilità, crediamo che ogni miglioramento nei dettagli apra la strada all'eccellenza. Per ulteriori informazioni sulla tecnologia di packaging laser ad alta potenza, non esitate a contattarci.

Data di pubblicazione: 07-07-2025