Iscriviti ai nostri social media per post rapidi

Laser a onda continua

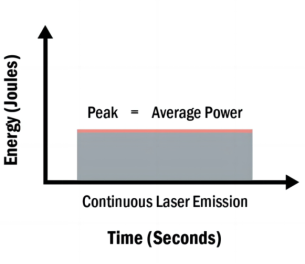

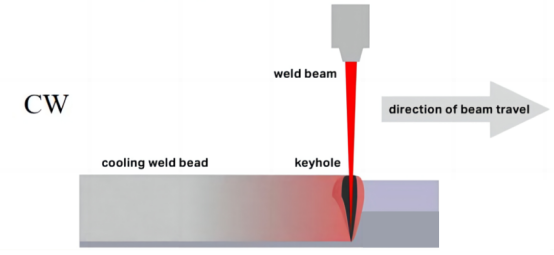

CW, acronimo di "Continuous Wave", si riferisce a sistemi laser in grado di fornire un'emissione laser ininterrotta durante il funzionamento. Caratterizzati dalla capacità di emettere laser ininterrottamente fino al termine del funzionamento, i laser CW si distinguono per una potenza di picco inferiore e una potenza media superiore rispetto ad altri tipi di laser.

Applicazioni ad ampio raggio

Grazie alla loro caratteristica di emissione continua, i laser CW trovano ampio impiego in settori come il taglio dei metalli e la saldatura di rame e alluminio, rendendoli tra i tipi di laser più comuni e ampiamente applicati. La loro capacità di fornire un'emissione di energia costante e costante li rende preziosi sia nelle lavorazioni di precisione che negli scenari di produzione di massa.

Parametri di regolazione del processo

Per ottimizzare le prestazioni di un laser CW, è necessario concentrarsi su diversi parametri chiave, tra cui la forma d'onda di potenza, il livello di defocalizzazione, il diametro dello spot del fascio e la velocità di lavorazione. La regolazione precisa di questi parametri è fondamentale per ottenere i migliori risultati di lavorazione, garantendo efficienza e qualità nelle operazioni di lavorazione laser.

Diagramma dell'energia laser continua

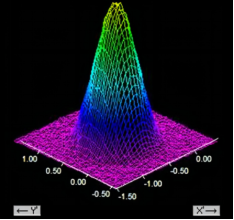

Caratteristiche di distribuzione dell'energia

Una caratteristica degna di nota dei laser CW è la loro distribuzione energetica gaussiana, in cui la distribuzione energetica della sezione trasversale di un raggio laser diminuisce dal centro verso l'esterno secondo uno schema gaussiano (distribuzione normale). Questa caratteristica di distribuzione consente ai laser CW di raggiungere una precisione di focalizzazione e un'efficienza di elaborazione estremamente elevate, soprattutto nelle applicazioni che richiedono un'erogazione di energia concentrata.

Diagramma di distribuzione dell'energia laser CW

Vantaggi della saldatura laser a onda continua (CW)

Prospettiva microstrutturale

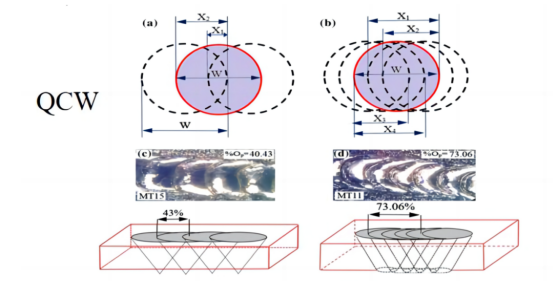

L'esame della microstruttura dei metalli rivela i distinti vantaggi della saldatura laser a onda continua (CW) rispetto alla saldatura a impulsi a onda quasi continua (QCW). La saldatura a impulsi QCW, vincolata dal suo limite di frequenza, tipicamente intorno ai 500 Hz, si trova a dover scegliere tra tasso di sovrapposizione e profondità di penetrazione. Un basso tasso di sovrapposizione si traduce in una profondità insufficiente, mentre un alto tasso di sovrapposizione limita la velocità di saldatura, riducendo l'efficienza. Al contrario, la saldatura laser CW, attraverso la selezione di diametri del nucleo laser e teste di saldatura appropriati, consente di ottenere una saldatura efficiente e continua. Questo metodo si dimostra particolarmente affidabile nelle applicazioni che richiedono un'elevata integrità della saldatura.

Considerazione dell'impatto termico

Dal punto di vista dell'impatto termico, la saldatura laser a impulsi QCW presenta il problema della sovrapposizione, che porta al riscaldamento ripetuto del cordone di saldatura. Ciò può introdurre incoerenze tra la microstruttura del metallo e il materiale di base, comprese variazioni nelle dimensioni delle dislocazioni e nelle velocità di raffreddamento, aumentando così il rischio di cricche. La saldatura laser CW, d'altra parte, evita questo problema garantendo un processo di riscaldamento più uniforme e continuo.

Facilità di regolazione

In termini di funzionamento e regolazione, la saldatura laser QCW richiede una meticolosa regolazione di diversi parametri, tra cui la frequenza di ripetizione degli impulsi, la potenza di picco, la larghezza degli impulsi, il ciclo di lavoro e altro ancora. La saldatura laser CW semplifica il processo di regolazione, concentrandosi principalmente su forma d'onda, velocità, potenza e livello di sfocatura, riducendo notevolmente le difficoltà operative.

Progresso tecnologico nella saldatura laser CW

Sebbene la saldatura laser QCW sia nota per l'elevata potenza di picco e il basso apporto termico, vantaggiosi per la saldatura di componenti sensibili al calore e materiali con pareti estremamente sottili, i progressi nella tecnologia di saldatura laser CW, in particolare per applicazioni ad alta potenza (tipicamente superiori a 500 watt) e per la saldatura a penetrazione profonda basata sull'effetto keyhole, ne hanno ampliato significativamente il campo di applicazione e l'efficienza. Questo tipo di laser è particolarmente adatto per materiali di spessore superiore a 1 mm, consentendo di raggiungere elevati rapporti di aspetto (oltre 8:1) nonostante un apporto termico relativamente elevato.

Saldatura laser a onda quasi continua (QCW)

Distribuzione energetica mirata

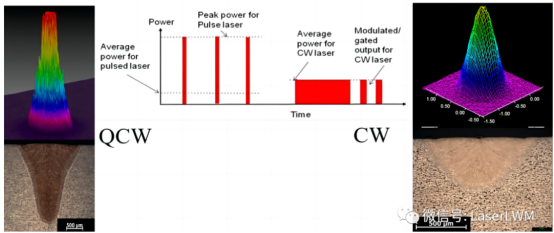

QCW, acronimo di "Quasi-Continuous Wave", rappresenta una tecnologia laser in cui il laser emette luce in modo discontinuo, come illustrato nella figura a. A differenza della distribuzione uniforme dell'energia dei laser continui monomodali, i laser QCW concentrano la loro energia in modo più denso. Questa caratteristica conferisce ai laser QCW una densità di energia superiore, che si traduce in una maggiore capacità di penetrazione. L'effetto metallurgico risultante è simile a quello di un "unghia" con un significativo rapporto profondità/larghezza, consentendo ai laser QCW di eccellere in applicazioni che coinvolgono leghe ad alta riflettività, materiali termosensibili e microsaldature di precisione.

Maggiore stabilità e ridotta interferenza del pennacchio

Uno dei vantaggi più evidenti della saldatura laser QCW è la sua capacità di mitigare gli effetti del pennacchio metallico sul tasso di assorbimento del materiale, garantendo un processo più stabile. Durante l'interazione laser-materiale, un'intensa evaporazione può creare una miscela di vapore metallico e plasma sopra la pozza di fusione, comunemente chiamata pennacchio metallico. Questo pennacchio può schermare la superficie del materiale dal laser, causando un'erogazione di potenza instabile e difetti come schizzi, punti di esplosione e vaiolature. Tuttavia, l'emissione intermittente dei laser QCW (ad esempio, un burst di 5 ms seguito da una pausa di 10 ms) garantisce che ogni impulso laser raggiunga la superficie del materiale senza essere influenzato dal pennacchio metallico, garantendo un processo di saldatura notevolmente stabile, particolarmente vantaggioso per la saldatura di lamiere sottili.

Dinamica stabile del bacino di fusione

La dinamica del bagno di fusione, soprattutto in termini di forze agenti sul foro di serratura, è cruciale per determinare la qualità della saldatura. I laser continui, a causa della loro esposizione prolungata e delle maggiori zone termicamente alterate, tendono a creare bagni di fusione più grandi, pieni di metallo liquido. Ciò può portare a difetti associati a bagni di fusione di grandi dimensioni, come il collasso del foro di serratura. Al contrario, l'energia focalizzata e il tempo di interazione più breve della saldatura laser QCW concentrano il bagno di fusione attorno al foro di serratura, con conseguente distribuzione più uniforme della forza e una minore incidenza di porosità, cricche e spruzzi.

Zona termicamente alterata (HAZ) ridotta al minimo

La saldatura laser continua sottopone i materiali a calore prolungato, con conseguente significativa conduzione termica al loro interno. Ciò può causare deformazioni termiche indesiderate e difetti indotti da stress nei materiali sottili. I laser QCW, con il loro funzionamento intermittente, consentono ai materiali di raffreddarsi, riducendo al minimo la zona termicamente alterata e l'apporto termico. Ciò rende la saldatura laser QCW particolarmente adatta per materiali sottili e per quelli in prossimità di componenti sensibili al calore.

Potenza di picco più elevata

Pur avendo la stessa potenza media dei laser continui, i laser QCW raggiungono potenze di picco e densità di energia più elevate, con conseguente penetrazione più profonda e capacità di saldatura più elevate. Questo vantaggio è particolarmente pronunciato nella saldatura di lamiere sottili di rame e leghe di alluminio. Al contrario, i laser continui con la stessa potenza media potrebbero non riuscire a lasciare una marcatura sulla superficie del materiale a causa della minore densità di energia, con conseguente riflessione. I laser continui ad alta potenza, pur essendo in grado di fondere il materiale, possono subire un forte aumento del tasso di assorbimento post-fusione, causando una profondità di fusione e un apporto termico incontrollabili, il che non è adatto alla saldatura di lamiere sottili e può comportare la mancata marcatura o la bruciatura, non soddisfacendo i requisiti di processo.

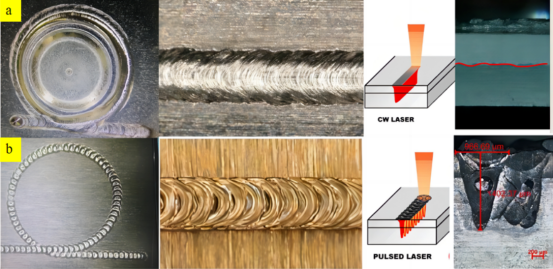

Confronto dei risultati di saldatura tra laser CW e QCW

a. Laser a onda continua (CW):

- Aspetto dell'unghia sigillata al laser

- Aspetto della saldatura dritta

- Diagramma schematico dell'emissione laser

- Sezione trasversale longitudinale

b. Laser a onda quasi continua (QCW):

- Aspetto dell'unghia sigillata al laser

- Aspetto della saldatura dritta

- Diagramma schematico dell'emissione laser

- Sezione trasversale longitudinale

- * Fonte: articolo di Willdong, tramite l'account pubblico WeChat LaserLWM.

- * Link all'articolo originale: https://mp.weixin.qq.com/s/8uCC5jARz3dcgP4zusu-FA.

- Il contenuto di questo articolo è fornito esclusivamente a scopo didattico e di comunicazione e tutti i diritti d'autore appartengono all'autore originale. In caso di violazione del copyright, si prega di contattarci per la rimozione.

Data di pubblicazione: 05-03-2024