Con il rapido progresso della tecnologia laser ad alta potenza, le barre di diodi laser (LDB) sono ampiamente utilizzate nell'industria di processo, nella chirurgia medica, nella tecnologia LiDAR e nella ricerca scientifica, grazie alla loro elevata densità di potenza e all'elevata luminosità. Tuttavia, con la crescente integrazione e corrente di esercizio dei chip laser, le sfide legate alla gestione termica stanno diventando sempre più importanti, con un impatto diretto sulla stabilità delle prestazioni e sulla durata del laser.

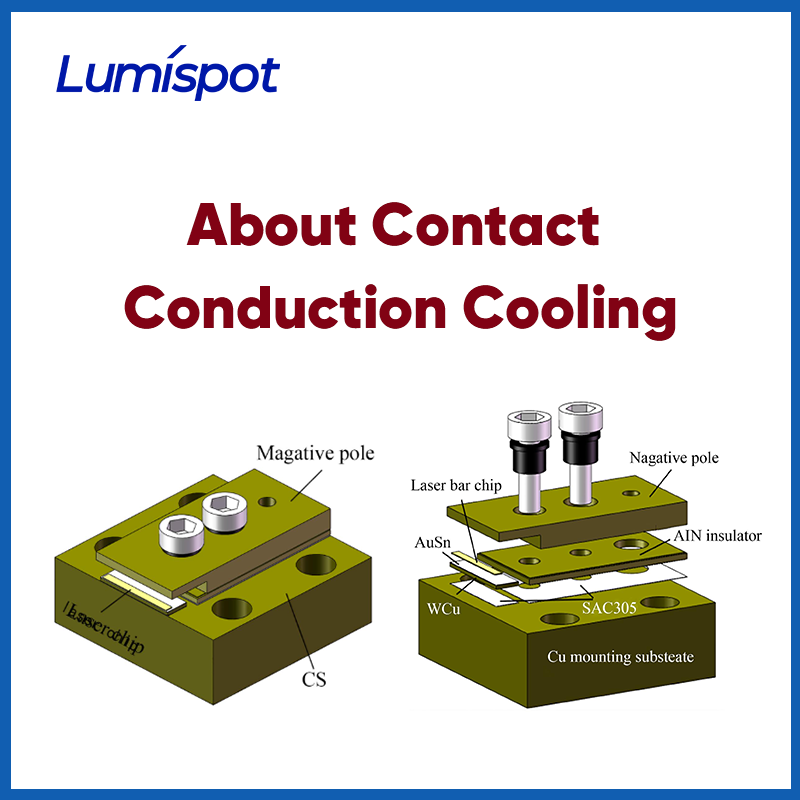

Tra le varie strategie di gestione termica, il raffreddamento a conduzione per contatto si distingue come una delle tecniche più essenziali e ampiamente adottate nel packaging delle barre dei diodi laser, grazie alla sua struttura semplice e all'elevata conduttività termica. Questo articolo esplora i principi, le principali considerazioni progettuali, la selezione dei materiali e le tendenze future di questo "percorso calmo" verso il controllo termico.

1. Principi del raffreddamento a conduzione di contatto

Come suggerisce il nome, il raffreddamento a conduzione di contatto funziona stabilendo un contatto diretto tra il chip laser e un dissipatore di calore, consentendo un efficiente trasferimento del calore attraverso materiali ad alta conduttività termica e una rapida dissipazione nell'ambiente esterno.

①The HmangiarePath:

In una tipica barra a diodo laser, il percorso del calore è il seguente:

Chip → Strato di saldatura → Sottomontaggio (ad esempio, rame o ceramica) → TEC (raffreddatore termoelettrico) o dissipatore di calore → Ambiente ambiente

②Caratteristiche:

Questo metodo di raffreddamento presenta le seguenti caratteristiche:

Flusso di calore concentrato e percorso termico breve, che riducono efficacemente la temperatura di giunzione; Design compatto, adatto per imballaggi miniaturizzati; Conduzione passiva, che non richiede complessi circuiti di raffreddamento attivi.

2. Considerazioni chiave sulla progettazione per le prestazioni termiche

Per garantire un efficace raffreddamento tramite conduzione dei contatti, è necessario considerare attentamente i seguenti aspetti durante la progettazione del dispositivo:

① Resistenza termica all'interfaccia di saldatura

La conduttività termica dello strato di saldatura gioca un ruolo fondamentale nella resistenza termica complessiva. È consigliabile utilizzare metalli ad alta conduttività come la lega AuSn o l'indio puro, e controllare lo spessore e l'uniformità dello strato di saldatura per ridurre al minimo le barriere termiche.

② Selezione del materiale del sottomontaggio

I materiali di supporto più comuni includono:

Rame (Cu): elevata conduttività termica, conveniente;

Rame tungsteno (WCu)/rame molibdeno (MoCu): migliore corrispondenza CTE con i chip, offrendo sia resistenza che conduttività;

Nitruro di alluminio (AlN): eccellente isolamento elettrico, adatto per applicazioni ad alta tensione.

③ Qualità del contatto superficiale

La rugosità superficiale, la planarità e la bagnabilità influiscono direttamente sull'efficienza del trasferimento di calore. La lucidatura e la doratura vengono spesso utilizzate per migliorare le prestazioni di contatto termico.

④ Riduzione al minimo del percorso termico

La progettazione strutturale dovrebbe mirare ad accorciare il percorso termico tra il chip e il dissipatore di calore. Evitare strati di materiale intermedi non necessari per migliorare l'efficienza complessiva della dissipazione del calore.

3. Direzioni di sviluppo future

Con la tendenza in atto verso la miniaturizzazione e una maggiore densità di potenza, la tecnologia di raffreddamento a conduzione di contatto si sta evolvendo nelle seguenti direzioni:

① TIM compositi multistrato

Combinazione di conduzione termica metallica con buffering flessibile per ridurre la resistenza dell'interfaccia e migliorare la durata del ciclo termico.

② Confezione del dissipatore di calore integrato

Progettazione di supporti secondari e dissipatori di calore come un'unica struttura integrata per ridurre le interfacce di contatto e aumentare l'efficienza del trasferimento di calore a livello di sistema.

③ Ottimizzazione della struttura bionica

Applicazione di superfici microstrutturate che imitano i meccanismi naturali di dissipazione del calore, come la "conduzione ad albero" o i "modelli a scaglie", per migliorare le prestazioni termiche.

④ Controllo termico intelligente

Integrazione di sensori di temperatura e controllo dinamico della potenza per una gestione termica adattiva, prolungando la vita operativa del dispositivo.

4. Conclusion

Per le barre a diodi laser ad alta potenza, la gestione termica non è solo una sfida tecnica, ma un fondamento fondamentale per l'affidabilità. Il raffreddamento a conduzione di contatto, con le sue caratteristiche di efficienza, maturità ed economicità, rimane oggi una delle soluzioni più diffuse per la dissipazione del calore.

5. Chi siamo

In Lumispot, vantiamo una profonda competenza nel packaging dei diodi laser, nella valutazione della gestione termica e nella selezione dei materiali. La nostra missione è fornire soluzioni laser ad alte prestazioni e di lunga durata, su misura per le vostre esigenze applicative. Per saperne di più, non esitate a contattare il nostro team.

Data di pubblicazione: 23-06-2025